熱浸塑鋼管作為一種廣泛應(yīng)用于各個領(lǐng)域的新型管道材料,其質(zhì)量控制與改進(jìn)措施直接關(guān)系到產(chǎn)品的性能、使用壽命以及使用安全性。本文將從生產(chǎn)過程控制、原材料選擇、工藝優(yōu)化、質(zhì)量控制體系及改進(jìn)措施等方面進(jìn)行詳細(xì)探討,以期為熱浸塑鋼管的生產(chǎn)和應(yīng)用提供有益的參考。

### 一、生產(chǎn)過程控制

熱浸塑鋼管的生產(chǎn)過程復(fù)雜且精細(xì),包括鋼管預(yù)處理、熱浸塑涂覆、固化等關(guān)鍵步驟。在生產(chǎn)過程中,必須嚴(yán)格按照工藝流程操作,確保每個環(huán)節(jié)的精準(zhǔn)控制。

#### 1. 鋼管預(yù)處理

鋼管預(yù)處理是熱浸塑鋼管生產(chǎn)的第一步,也是至關(guān)重要的一步。通過噴砂、除銹等工藝,徹底清除鋼管表面的油污、銹蝕和氧化皮等雜質(zhì),以提高涂層的附著力和防腐性能。預(yù)處理過程中,需嚴(yán)格控制噴砂粒度、除銹等級,確保鋼管表面達(dá)到清潔度要求,為后續(xù)涂層附著打下堅實(shí)基礎(chǔ)。

#### 2. 熱浸塑涂覆

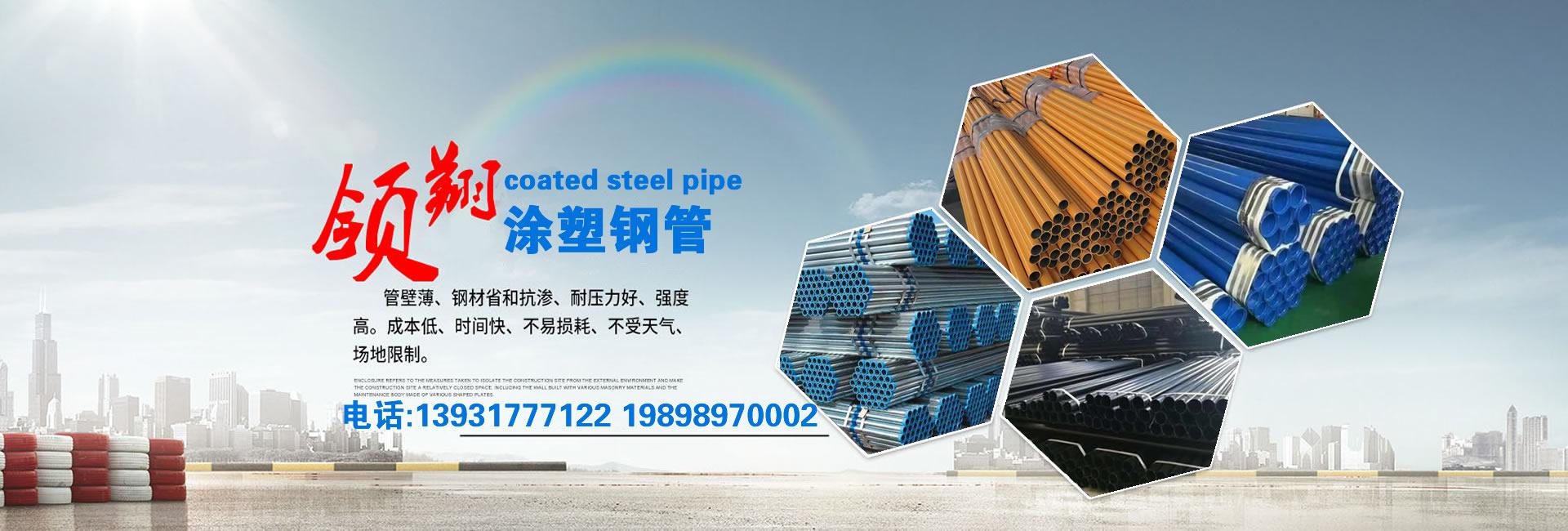

熱浸塑涂覆是熱浸塑鋼管生產(chǎn)的核心環(huán)節(jié)。采用先進(jìn)的熱浸塑生產(chǎn)線和自動控制系統(tǒng),確保涂層的均勻性和厚度。在涂覆過程中,需嚴(yán)格控制熱浸塑溫度和時間,確保塑料層能夠完全熔融并均勻附著在鋼管表面,避免出現(xiàn)氣泡、裂紋等缺陷。同時,還應(yīng)關(guān)注涂層的厚度控制,以滿足不同應(yīng)用場景的需求。

#### 3. 固化處理

固化處理是涂層形成堅硬保護(hù)層的關(guān)鍵步驟。通過控制固化溫度和時間,使涂層達(dá)到理想的固化效果,提高涂層的硬度和耐磨性。固化過程中,需密切關(guān)注溫度波動和固化時間,避免因溫度過高或過低導(dǎo)致涂層質(zhì)量不佳。

### 二、原材料選擇

優(yōu)質(zhì)的原材料是生產(chǎn)高質(zhì)量熱浸塑鋼管的基礎(chǔ)。在選擇原材料時,應(yīng)注重以下幾個方面:

#### 1. 鋼管質(zhì)量

鋼管作為熱浸塑鋼管的基體,其質(zhì)量直接影響產(chǎn)品的整體性能。應(yīng)選用符合國家標(biāo)準(zhǔn)的優(yōu)質(zhì)鋼管,確保鋼管無裂紋、夾雜等缺陷,表面光潔度和平直度符合要求。

#### 2. 塑料涂層材料

塑料涂層材料的選擇應(yīng)考慮其耐腐蝕性、耐磨性、耐候性等性能。